Visualizzazioni: 0 Autore: Editor del sito Publish Time: 2025-06-19 Origine: Sito

Fonte dell'immagine: Pexels

I rivestimenti avanzati, l'integrazione intelligente e le pratiche sostenibili ora modellano il panorama del mulino finale in alluminio per il 2025. Queste innovazioni aumentano la precisione di lavorazione, semplificano l'efficienza e riducono i costi complessivi. I professionisti vedono miglioramenti significativi nelle prestazioni e affidabilità degli strumenti. Gli strumenti Hiboo aprono la strada a soluzioni all'avanguardia in questo campo.

Per coloro che cercano gli ultimi progressi del settore, Hiboo Tools (https://www.hiboo-tools.com ) offre risorse preziose e competenze comprovate.

I nano-coati avanzati aumentano notevolmente la resistenza al calore dei mulini in alluminio e la durata degli utensili, consentendo una lavorazione più veloce con meno usura.

I rivestimenti a bassa frizione come DLC migliorano la rimozione del chip e riducono l'usura degli utensili, aumenta la qualità della superficie e la velocità di taglio.

I progetti di strumenti di elica variabili riducono le vibrazioni e le chiacchiere, consentendo tagli più fluidi e velocità di lavorazione più elevate.

I sensori incorporati nei mulini finali forniscono dati in tempo reale sulla salute degli strumenti, contribuendo a prevenire guasti e ridurre i tempi di inattività.

Le tecnologie di settore 4.0 collegano strumenti intelligenti con macchine a CNC per processi di lavorazione automatizzati, precisi ed efficienti.

Pratiche sostenibili, compresi materiali riciclati e attrezzature ad alta efficienza energetica, minori costi e riducono l'impatto ambientale.

I mulini personalizzati in alluminio su misura per il settore aerospaziale, automobilistico ed elettronico migliorano la qualità delle parti e l'efficienza della produzione.

Simulazione del software e soluzioni chiavi in mano accelerano la progettazione e la lavorazione degli strumenti, il taglio dei tempi del ciclo e l'aumento della produttività.

Fonte dell'immagine: Pexels

I nano-coatings rappresentano un grande salto nella tecnologia del mulino finale in alluminio. Questi strati ultra-tini, spesso misurati in nanometri, forniscono un'eccezionale resistenza al calore. I produttori utilizzano materiali avanzati come Altisin e Alcrn per creare rivestimenti che resistono alle alte temperature durante la fresatura. La presenza di silicio in questi rivestimenti perfeziona la struttura del grano e aumenta la resistenza all'ossidazione. Di conseguenza, lo strumento mantiene la sua durezza e nitidezza anche sotto intensa calore. Questo miglioramento consente ai macchinisti di eseguire strumenti a velocità più elevate senza rischiare danni termici.

I nano-coati estendono anche la vita dei mulini di fine alluminio. Gli studi lo dimostrano I rivestimenti di nanocompositi come l'altisina possono raddoppiare la durata degli strumenti rispetto agli strumenti non rivestiti o rivestiti convenzionalmente. Questi rivestimenti formano film protettivi, come Al2O3, sulla superficie dell'utensile. I film riducono l'usura e impediscono la formazione di bordi costruiti. Gli strumenti con nano-coati mantengono una migliore integrità della superficie e forniscono risultati coerenti per periodi più lunghi. Ciò significa meno variazioni dello strumento e minori costi di produzione per i produttori.

Gli strumenti Hiboo si applicano nano-coati avanzati alla sua gamma di mulino in alluminio. Il loro team di ricerca e sviluppo utilizza smerigliatrici CNC importate e acciaio di tungsteno di alta qualità per garantire che ogni strumento soddisfi standard rigorosi. Ogni strumento subisce un'ispezione precisa, garantendo prestazioni di lunga durata in ambienti impegnativi.

I rivestimenti a bassa frizione, come il carbonio a forma di diamante (DLC), svolgono un ruolo cruciale nell'evacuazione efficiente del chip. Questi rivestimenti creano una superficie liscia sullo strumento, che aiuta i chip a scivolare rapidamente durante la lavorazione. La rimozione rapida del chip impedisce l'intasamento e riduce il rischio di fallimento dell'utensile. I rivestimenti DLC, con coefficienti di attrito fino a 0,01 , minimizzano le possibilità di alluminio che si attacca allo strumento. Questa proprietà è particolarmente importante nelle operazioni ad alta velocità, in cui l'accumulo di chip può fermare la produzione.

La resistenza all'usura migliora in modo significativo con i rivestimenti a bassa frizione. I rivestimenti DLC e Nano-Crystalline Diamond (NCD) superano i tradizionali rivestimenti duri come stagno e tialn nella lavorazione in alluminio. Riducono le forze di taglio e la formazione di bordo costruita, portando a una migliore qualità della superficie e durata degli strumenti più lunga. Ad esempio, rivestimenti a base di carbonio come Grafit-IC ™ ha aumentato la durata degli strumenti di oltre il 400% nelle applicazioni in alluminio automobilistico. Questi rivestimenti mantengono anche l'accuratezza dimensionale riducendo il numero di fori sottodimensionati.

Quanto segue La tabella riassume le ultime tecnologie di rivestimento e i loro benefici per i mulini di End in alluminio:

Tipo di rivestimento |

Area di applicazione |

Vantaggi chiave |

Meglio adatto per |

|---|---|---|---|

DLC (carbonio a diamante) |

Ops ad alta velocità in alluminio |

Attrito basso, finitura liscia, riduce l'accumulo |

Fine in alluminio che necessitano di precisione e calore ridotto |

Stagno (nitruro di titanio) |

Strumenti HSS per scopi generali |

Resistenza all'usura avanzata, alta durezza, bassa attrito |

Materiali più morbidi tra cui alluminio, lavorazione generale |

Rivestimenti multistrato |

Condizioni di lavorazione estrema |

Usura superiore e resistenza al calore, riduzione dell'attrito |

Machining ad alte prestazioni e materiali complessi |

Nano-coati di ispirazione bio |

Ambienti di taglio adattivi |

Resistenza all'usura autoadattiva e progressiva |

Applicazioni di lavorazione avanzata ed emergente |

Hiboo Tools guida l'industria offrendo fresature in alluminio a bordo singolo colorate con rivestimenti avanzati. Questi strumenti forniscono finiture superficiali di alta qualità, riducono l'attrito e consentono una rimozione efficiente del chip. Il loro impegno per l'innovazione garantisce che i clienti ricevano soluzioni affidabili per ogni applicazione del mulino finale in alluminio.

Le geometrie di strumenti specializzate hanno trasformato le prestazioni del Mulino finale in alluminio . Gli ingegneri ora progettano strumenti con forme di flauto avanzate e angoli di elica per ottenere velocità di alimentazione più elevate e risultati di lavorazione migliori. Queste innovazioni consentono ai macchinisti di rimuovere più materiale in meno tempo mantenendo l'accuratezza e la vita degli strumenti.

I disegni di elica variabili svolgono un ruolo fondamentale nella riduzione delle vibrazioni durante la fresatura. Alterando l'angolo dell'elica lungo il tagliente, questi strumenti interrompono i motivi regolari che causano chiacchiere armoniche. Questo approccio porta a un funzionamento più fluido e meno rumore nel processo di lavorazione.

Test del settore Report fino a Riduzione dell'80% delle chiacchiere armoniche in alcune applicazioni con elica variabile e mulini di fine tono variabili.

I progetti di elica variabili interrompono i modelli di risonanza armonica, riducendo significativamente le chiacchiere e le vibrazioni.

Questi design migliorano la stabilità durante la lavorazione ad alta velocità e migliorano la qualità della finitura superficiale.

La combinazione di angoli di elica variabili con spaziatura del passo variabile crea un potente sistema anti-vibrazione, particolarmente efficace per sfidare gli scenari di lavorazione.

La ricerca scientifica conferma che i mulini elici variabili offrono stabilità e produttività molto maggiori rispetto agli strumenti standard. Modelli e esperimenti analitici mostrano che questi progetti sopprimono le chiacchiere e migliorano la stabilità della lavorazione. Di conseguenza, i macchinisti ottengono migliori finiture superficiali e una durata più lunga degli strumenti.

I design di elica variabili supportano anche la lavorazione ad alta velocità. La geometria unica consente allo strumento di tagliare senza intoppi a velocità elevate senza sacrificare la precisione. Questa funzione si rivela essenziale per le industrie che richiedono una produzione rapida e tolleranze strette. I macchinisti possono spingere le velocità di alimentazione più in alto, sapendo che lo strumento resisterà alle vibrazioni e manterrà un carico di chip coerente.

La preparazione del micro-edge prevede la raffinazione del tagliente a un livello microscopico. Questo processo rimuove le imperfezioni e crea un profilo del bordo uniforme. Un bordo più fluido riduce l'attrito e il calore durante il taglio, il che porta a migliori finiture superficiali sul pezzo. In pratica, a Il mulino finale a quattro flauto con un angolo di elica a 30 gradi ha mostrato una durata dello strumento ottimizzata e la finitura superficiale durante la lavorazione di materiali duri.

La precisione aumenta con la preparazione al micro-edge. Il profilo del bordo uniforme garantisce che ogni taglio rimanga coerente, anche ad alta velocità. Disegni di flauto specializzati e trattamenti per bordi migliorano l'evacuazione del chip, che riduce l'usura di calore e utensile. I mulini ad alto feed con piccoli angoli di entrata e grandi profondità assiali di taglio consentono un aumento delle velocità di alimentazione e le velocità di rimozione del materiale migliorate minimizzando l'usura degli utensili e la generazione di calore. Queste caratteristiche consentono ai macchinisti di ottenere tolleranze strette e risultati ripetibili, anche in complesse operazioni di macinazione 3D.

Suggerimento: quando Selezione di un mulino finale in alluminio , considera gli strumenti con design a elicola variabili e preparazione al micro-edge. Queste caratteristiche offrono una produttività maggiore, una migliore qualità della superficie e una durata più lunga degli strumenti.

Fonte dell'immagine: Pexels

I produttori ora incorporano sensori avanzati direttamente nei mulini delle estremità in alluminio. Questi sensori includono tipi di fibra ottica, piezoelettrica, micro-fotonica e magneto-stress . Monitorano parametri critici come stress, deformazione, vibrazione, temperatura e persino crescita della crepa durante la lavorazione. I sensori micro-fotonici, ad esempio, offrono un'elevata risoluzione spaziale e temporale e resistono alle interferenze elettromagnetiche, rendendoli ideali per ambienti di fabbrica duri. I processi di produzione ibrida, come la produzione additiva ad ultrasuoni, consentono agli ingegneri di posizionare i sensori all'interno della struttura degli strumenti. Questa integrazione consente il monitoraggio in tempo reale della salute e delle prestazioni degli strumenti.

I sensori incorporati tracciano le forze di taglio e le vibrazioni mentre si verificano.

Gli operatori ricevono avvisi istantanei sull'usura degli utensili o le condizioni anormali.

I dati in tempo reale aiutano a prevenire il fallimento dello strumento e riducono i tempi di inattività.

I sistemi di monitoraggio possono innescare azioni di manutenzione prima che i problemi aumentassero.

L'integrazione del sensore nelle operazioni di lavorazione fornisce un flusso costante di dati preziosi. Questi dati includono informazioni su Errori di usura degli utensili, integrità della superficie e lavorazione . L'elaborazione del segnale intelligente trasforma i dati del sensore grezzo in approfondimenti attuabili. La rilevazione precoce dell'usura degli utensili o degli errori di processo riduce la necessità di ispezione e rilavorazione post-processo. Di conseguenza, i produttori ottengono una qualità in parte più elevata e risultati più coerenti.

I dati raccolti da sensori incorporati supportano l'ottimizzazione del processo.

Gli operatori utilizzano queste informazioni per regolare i parametri di lavorazione per risultati migliori.

La manutenzione predittiva diventa possibile, estendendo la durata dello strumento e riducendo i costi.

I sensori incorporati migliorano la prognosi della vita degli strumenti e consentono un processo decisionale più intelligente.

Nota: Hiboo Tools integra soluzioni pronte per i sensori nella sua gamma di mulino in alluminio, supportando il monitoraggio in tempo reale e il controllo dei processi basati sui dati per gli ambienti di produzione intelligente.

Le tecnologie dell'industria 4.0 hanno trasformato il modo in cui i produttori utilizzano i mulini in alluminio. Le macchine CNC automatizzate ora funzionano a fianco di sensori intelligenti e software basato sull'intelligenza artificiale. Questi sistemi ottimizzano i percorsi degli utensili, riducono l'usura degli strumenti ed estendono la durata della durata del taglio. L'automazione semplifica la produzione, minimizza l'errore umano e garantisce una qualità di lavorazione costante. Gli operatori beneficiano dell'assistenza di esperti in tempo reale e della formazione remota Strumenti di realtà aumentata , che migliorano ulteriormente la precisione della macchina e l'efficacia dell'operatore.

Il software basato sull'intelligenza artificiale personalizza i progetti di utensili da taglio per applicazioni specifiche.

Le macchine CNC automatizzate utilizzano l'analisi dei dati in tempo reale per regolare i parametri di lavorazione.

Gli algoritmi di manutenzione predittivi riducono i tempi di inattività non pianificati e migliorano la produttività.

I dispositivi robotici e IoT consentono il controllo adattivo e l'ottimizzazione del processo.

Le moderne macchine a CNC si collegano perfettamente con i sistemi di gestione degli strumenti digitali. Questi sistemi usano Tag e sensori RFID per monitorare l'usura degli strumenti, le prestazioni e i modelli di utilizzo. Il monitoraggio in tempo reale supporta la manutenzione predittiva e le strategie di strumenti ottimizzati. I preset degli strumenti, ad esempio, riducono drasticamente i tempi di impostazione dello strumento e migliorano la precisione di misurazione. I preset degli strumenti centralizzati servono più macchine, risparmiando tempo e costi.

Metrica |

Metodo manuale |

Sonda laser in macchina |

Presetter di strumenti avanzati |

|---|---|---|---|

~ 300 |

~ 150 |

16-32 |

|

Ripetibilità di misurazione (μm) |

N / A |

N / A |

Meglio di 2,5 |

Precisione dell'impostazione dello strumento (μm) |

N / A |

N / A |

Preciso come 1 |

I preset degli strumenti generano modelli CAD 3D per programmi CAM, migliorando l'integrazione del flusso di lavoro.

Le misurazioni di precisione all'interno di 1 micron migliorano la finitura superficiale e la durata dello strumento.

La condivisione dei dati in tempo reale tramite interfacce CNC digitalizzate migliora l'apprendimento e la manutenzione del processo.

Hiboo Tools offre soluzioni digitali compatibili con l'industria 4.0, inclusi i mulini di fine dei sensori e i sistemi di gestione degli strumenti intelligenti. I loro prodotti supportano l'integrazione senza soluzione di continuità con le moderne attrezzature CNC, garantendo che i produttori rimangano avanti nell'era della produzione intelligente.

La sostenibilità è in prima linea nella tecnologia del mulino finale in alluminio nel 2025. I produttori ora si concentrano sulla produzione verde per ridurre l'impatto ambientale e conservare le risorse. Usano i metalli riciclati, incluso l'alluminio, per limitare le attività di estrazione e preservare le risorse naturali. La riciclabilità dell'alluminio consente di essere sciolto e rielaborato, il che riduce la domanda di nuove materie prime. I metodi avanzati di deformazione in plastica consentono il riciclaggio senza fusione ad alta intensità di energia. Questo processo preserva le proprietà del materiale e riduce l'impronta di carbonio. Le tecniche di riciclaggio a stato solido riutilizzano l'alluminio da scarti complessi o fortemente elaborati, a sostegno di un'economia circolare.

Aziende come Gli strumenti di Hiboo investono in macchinari ad alta efficienza energetica e fonti di energia rinnovabile. Le loro strutture utilizzano motori ad alta efficienza che riducono il consumo di energia fino al 30%. Questi sforzi aiutano a ridurre le emissioni e promuovere la produzione responsabile.

I produttori adottano anche fluidi di taglio biodegradabili. Questi fluidi riducono le emissioni dannose e proteggono gli operatori da sostanze chimiche tossiche. Le tecniche di riduzione dei rifiuti, come percorsi degli strumenti ottimizzati e il riciclaggio di chip e refrigerante, minimizzano ulteriormente i rifiuti di materiale. Un caso di studio dell'ingegneria a cascata mostra a Risparmio energetico del 30% e una riduzione dell'impronta di carbonio dopo aver integrato il riciclaggio del materiale e l'energia eolica. L'ingegneria di Denton ha ridotto i costi di elettricità del 25% utilizzando energia solare nella lavorazione a CNC. Questi esempi dimostrano che la produzione verde offre benefici ambientali ed economici.

Materiali e processi eco-compatibili fanno di più che proteggere l'ambiente. Guidano anche i risparmi sui costi per i produttori. L'alluminio riciclato costa meno del materiale vergine. L'attrezzatura ad alta efficienza energetica riduce le bollette. Le strategie di riduzione dei rifiuti riducono i costi di smaltimento e migliorano l'efficienza complessiva. Le aziende che investono nella produzione verde spesso vedono un rapido ritorno sugli investimenti.

Pratica di sostenibilità |

Beneficio ambientale |

Beneficio di costo |

|---|---|---|

Uso di alluminio riciclato |

Riduce il mining, risparmia energia |

Abbassa i costi materiali |

Macchinari ad alta efficienza energetica |

Taglia le emissioni |

Riduce le bollette elettriche |

Fluidi di taglio biodegradabili |

Abbassa i rifiuti tossici |

Migliora la sicurezza sul posto di lavoro |

Tecniche di riduzione dei rifiuti |

Riduce al minimo l'uso di discariche |

Taglia le spese di smaltimento |

L'estensione della vita degli strumenti rimane una strategia chiave per la lavorazione sostenibile. Gli strumenti di più duratura generano meno rifiuti perché gli operatori li sostituiscono meno spesso. I rivestimenti avanzati e le geometrie ottimizzate aiutano a resistere ai mulini e a mantenere le prestazioni nel tempo. Meno cambiamenti dello strumento significano meno rottami e un consumo inferiore di materie prime. I produttori riciclano anche gli strumenti usurati, riducendo ulteriormente i rifiuti di discarica.

La vita degli strumenti più lunga porta a significativi vantaggi economici. Le aziende spendono meno in strumenti di sostituzione e riducono i tempi di inattività per le modifiche agli strumenti. Le prestazioni degli strumenti migliorate garantiscono una qualità costante del prodotto, che riduce al minimo la rielaborazione e lo scarto. Questi fattori si combinano per ridurre i costi di produzione e aumentare la redditività.

Hiboo Tools supporta la sostenibilità offrendo mulini finali con rivestimenti avanzati e materiali durevoli. I loro prodotti aiutano i clienti a ottenere una durata più lunga, a ridurre gli sprechi e funzionare in modo più efficiente. Dare la priorità alla produzione verde e alla longevità degli strumenti, Hiboo Tools dà un forte esempio per l'industria nel 2025.

I produttori aerospaziali richiedono parti ad alta precisione che possono resistere alle condizioni estreme. Usano Soluzioni personalizzate in alluminio per produrre componenti leggeri con tolleranze strette. Queste parti devono resistere alla corrosione e mantenere la forza durante il volo. Le aziende spesso selezionano Leghe come 6061 per il loro equilibrio tra forza e lavorabilità. I mulini personalizzati con conteggi di flauto specifici e rivestimenti avanzati aiutano a raggiungere la finitura superficiale e la durata richieste. Il rigoroso controllo di qualità garantisce che ogni parte soddisfi rigorosi standard aerospaziali.

Le aziende automobilistiche si affidano a strumenti di fine del mulino in alluminio su misura per creare parti del motore, staffe e alloggi. Queste parti devono essere forti, accurate e leggere. La personalizzazione consente ai produttori di scegliere la geometria e il rivestimento per lo strumento giusto per ogni operazione, come laaltatura o la finitura. Per esempio, I mulini finali in carburo a 2 flati funzionano bene per laalpandatura, mentre I design a 3 flutti forniscono una finitura più fluida. Le parti di alluminio anodizzate offrono una migliore resistenza alla corrosione, che è essenziale per i veicoli esposti ad ambienti difficili. La lavorazione a CNC con strumenti personalizzati supporta la produzione scalabile e la qualità costante.

I produttori di elettronica utilizzano soluzioni personalizzate in alluminio per produrre alloggi, dissipatori di calore e connettori. Queste parti richiedono un'eccellente gestione termica e un aspetto di alta qualità. Gli strumenti personalizzati consentono la creazione di forme complesse e dettagli fini. Le finiture anodizzate migliorano sia l'aspetto che la durata dei componenti elettronici. I produttori selezionano conteggi e rivestimenti di flauto specifici per ottimizzare l'evacuazione del chip e la finitura superficiale, garantendo prestazioni affidabili in dispositivi compatti.

La personalizzazione nel design di End Mill in alluminio soddisfa le esigenze uniche di ogni settore. I produttori beneficiano di una migliore efficienza, una migliore qualità del prodotto e una riduzione dei costi di produzione.

Industria |

Riduzione del peso (%) |

Resistenza alla corrosione (1-10) |

Appeal estetico (1-10) |

Impatto della vita degli strumenti (%) |

Efficienza di gestione termica (%) |

Sostenibilità (1-10) |

|---|---|---|---|---|---|---|

Aerospaziale |

9 |

8 |

-30 |

85 |

9 |

|

Automobile |

20-30 |

8 |

9 |

-25 |

80 |

8 |

Elettronica |

15-25 |

7 |

10 |

-20 |

90 |

7 |

La prototipazione rapida ha cambiato il modo in cui i produttori si avvicinano alla lavorazione in alluminio . Le aziende ora producono prototipi in giorni anziché settimane. Questa velocità consente rapide modifiche alla progettazione e lanci di prodotti più veloci. La produzione additiva, come la stampa 3D, crea forme di strumento complesse che i metodi tradizionali non possono ottenere. I produttori riducono i rifiuti di materiale e riducono i cicli di produzione, rendendo la produzione su richiesta più conveniente.

I tagli rapidi degli utensili tagliano i tempi di consegna, consentendo una consegna più rapida del prototipo.

La produzione additiva supporta geometrie complesse e cambiamenti di progettazione.

I cicli più brevi riducono i costi di manodopera e di rielaborazione.

La flessibilità di progettazione è un grande vantaggio della prototipazione rapida. Gli ingegneri possono testare rapidamente più progetti e perfezionarli in base al feedback. Ogni iterazione migliora il prodotto finale e riduce il rischio di errori costosi. In settori come i dispositivi automobilistici e medici, la prototipazione rapida porta a una migliore qualità del prodotto e un time-to-market più veloce. La capacità di passare dai modelli CAD alle parti fisiche in breve tempo supporta l'innovazione e la competitività.

Hiboo Tools offre soluzioni personalizzate in alluminio per applicazioni aerospaziali, automobilistiche ed elettroniche. I loro servizi di prototipazione rapidi aiutano i clienti a testare e perfezionare rapidamente i progetti. I casi studio dimostrano che le soluzioni su misura di Hiboo Tools offrono una migliore qualità in parte, tempi di consegna ridotti e una maggiore efficienza di produzione.

Il software di modellazione avanzato ha cambiato il modo in cui gli ingegneri progettano i mulini di fine alluminio. I designer ora usano Modelli solidi tridimensionali per visualizzare ogni dettaglio di uno strumento prima della produzione. Questo approccio digitale consente loro di regolare le caratteristiche come l'angolo di rastrello e il raggio interno con precisione. Possono simulare il processo di macinazione combinando le forme della ruota di macinazione e lo strumento vuoto. Questo metodo rimuove la necessità di prototipi fisici, risparmiando tempo e risorse.

Strumenti di analisi degli elementi finiti, come AdvantEdge , let ingegneri simulano forze di taglio, temperature e formazione di chip. Queste simulazioni utilizzano modelli matematici basati sulla deformazione plastica e sulla meccanica della frattura. Analizzando questi fattori, i progettisti possono prevedere come un mulino finale si esibirà in condizioni del mondo reale. Questo processo li aiuta a ottimizzare la geometria dello strumento e selezionare i migliori parametri di lavorazione. Di conseguenza, i produttori producono mulini finali che durano più a lungo e offrono risultati migliori nella lavorazione in alluminio.

La simulazione di lavorazione fornisce un terreno di test virtuale per i nuovi progetti di strumenti. Gli ingegneri possono vedere come uno strumento interagisce con l'alluminio a velocità e mangime. Il software prevede modelli di usura, accumulo di calore e flusso di chip. Questa informazione guida miglioramenti nella forma dell'utensile e nella selezione dei materiali. Utilizzando la simulazione, le aziende evitano costosi esperimenti di prova e errore in officina.

I dati di simulazione offrono ai produttori la fiducia nei loro progetti. Possono lanciare nuovi prodotti più velocemente e con meno rischi.

Le soluzioni di simulazione chiavi in mano offrono pacchetti pronti all'uso per le operazioni di lavorazione. Questi sistemi combinano software avanzato, hardware e know-how di processo. Le aziende che adottano soluzioni chiavi in mano vedono rapidi guadagni nella produttività. Ad esempio, alcune operazioni riportano almeno un aumento del 30% della produzione entro due mesi. Le parti di qualità escono dalla linea dal primo giorno, che accelera il ritorno sugli investimenti.

Aspetto di miglioramento |

Risultato riportato |

|---|---|

Aumento della produttività |

Almeno il 30% di aumento entro 2 mesi |

Tempo di ordine all'ordine ridotto da settimane a giorni |

|

ROI |

Parti di qualità prodotte dal primo giorno, rendimento del capitale più veloce |

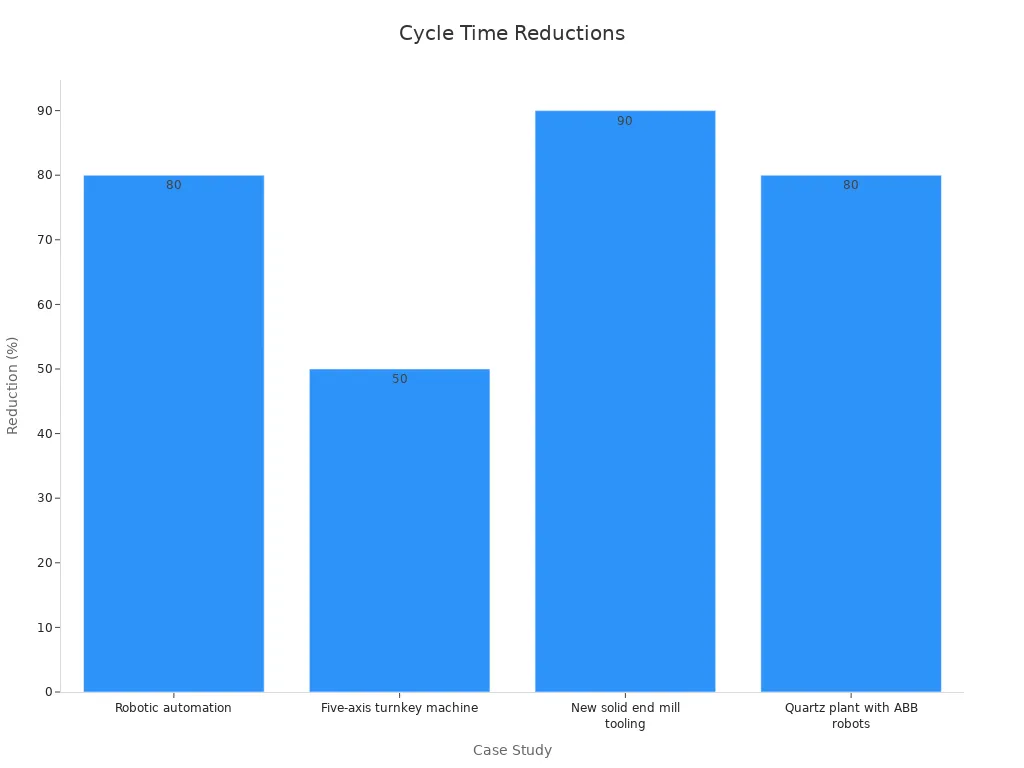

La riduzione del tempo di ciclo rappresenta un vantaggio chiave delle soluzioni chiavi in mano. L'automazione robotica può ridurre i tempi di produzione da 25 minuti a soli 5 minuti, con un aumento di quattro volte della produzione. Le macchine chiavi in mano a cinque assi combinano più operazioni, riducendo i tempi di ciclo fino al 50%. In alcuni casi, i nuovi strumenti per il mulino finale solido hanno ottenuto una riduzione del tempo di ciclo fino al 90%. In una pianta di quarzo, i robot ABB hanno contribuito a ridurre il tempo di ciclo dell'80%.

Le aziende che utilizzano soluzioni di simulazione chiavi in mano forniscono parti più velocemente, migliorano l'efficienza e rimangono competitive nel mondo in rapida evoluzione della lavorazione in alluminio.

Tendenze emergenti nella trasmissione della tecnologia End Mill in avanti nel 2025. Le aziende vedono una durata degli strumenti più lunga, finiture più fluide e una maggiore precisione.

I rivestimenti e i materiali moderni riducono il calore e l'usura , consentendo agli strumenti di durare più a lungo e funzionare meglio.

Gli utenti riportano tempi di ciclo più rapidi, meno modifiche allo strumento e una migliore coerenza.

Industrie come Aerospace e Automotive ottengono risultati migliori e costi inferiori.

Hiboo Tools fornisce le ultime soluzioni per coloro che cercano di aggiornare le loro operazioni di lavorazione. I team possono applicare queste innovazioni per aumentare la produttività e rimanere competitivi.

I nano-coati aumentano la resistenza al calore e la durata degli utensili. Aiutano gli strumenti a rimanere acuti e durano più a lungo durante la lavorazione ad alta velocità. Molti produttori scelgono nano-coati per prestazioni migliori e costi inferiori.

I sensori incorporati bonificano l'usura, le vibrazioni e la temperatura degli utensili in tempo reale. Gli operatori utilizzano questi dati per prevenire il guasto dello strumento e ridurre i tempi di inattività. Il monitoraggio intelligente porta a operazioni di qualità superiore e più sicure.

I disegni di elica variabili riducono le vibrazioni e le chiacchiere. Questi strumenti tagliano più agevolmente e producono migliori finiture superficiali. I macchinisti ottengono velocità più elevate e una migliore precisione con mulini di fine elica variabili.

SÌ. Materiali ecologici, come l'alluminio riciclato, minori costi di materiale e riducono i rifiuti. Le aziende risparmiano inoltre utilizzando macchine ad alta efficienza energetica e fluidi di taglio biodegradabili.

La prototipazione rapida consente una rapida produzione di parti di prova. Gli ingegneri possono apportare rapide modifiche alla progettazione e vedere i risultati in giorni. Questo processo accelera lo sviluppo del prodotto e riduce gli errori.

La simulazione del software prevede le prestazioni e l'usura dello strumento. Gli ingegneri usano questi strumenti per testare i progetti prima di realizzare prototipi fisici. Questo approccio consente di risparmiare tempo e risorse.

Le industrie aerospaziali, automobilistiche ed elettroniche guadagnano di più. I mulini finali personalizzati aiutano questi settori a soddisfare rigorosi standard di qualità e a produrre parti complesse in modo efficiente.

I professionisti visitano gli strumenti Hiboo per le tecnologie avanzate di End Mill. L'azienda offre rivestimenti innovativi, integrazione intelligente e soluzioni personalizzate per molti settori.